Přesná optika

Vysoce flexibilní ultrazvukové zařízení pro konečné čištění mikrostruktur v bezpečném procesu

Žádné částice větší než 1 µm

Technologický rozvoj v oblasti mikrostruktur a zpracování větších substrátů vyžadují v POG Präzisionsoptik Gera nový systém konečného čištění. Osvědčil se koncept zařízení od společnosti UCM AG. Ten umožňuje čistit jak nezpracované destičky, tak strukturované a potažené substráty. Přitom je v bezpečném procesu splněn požadavek na čistotu „žádné částice větší než 1 µm“.

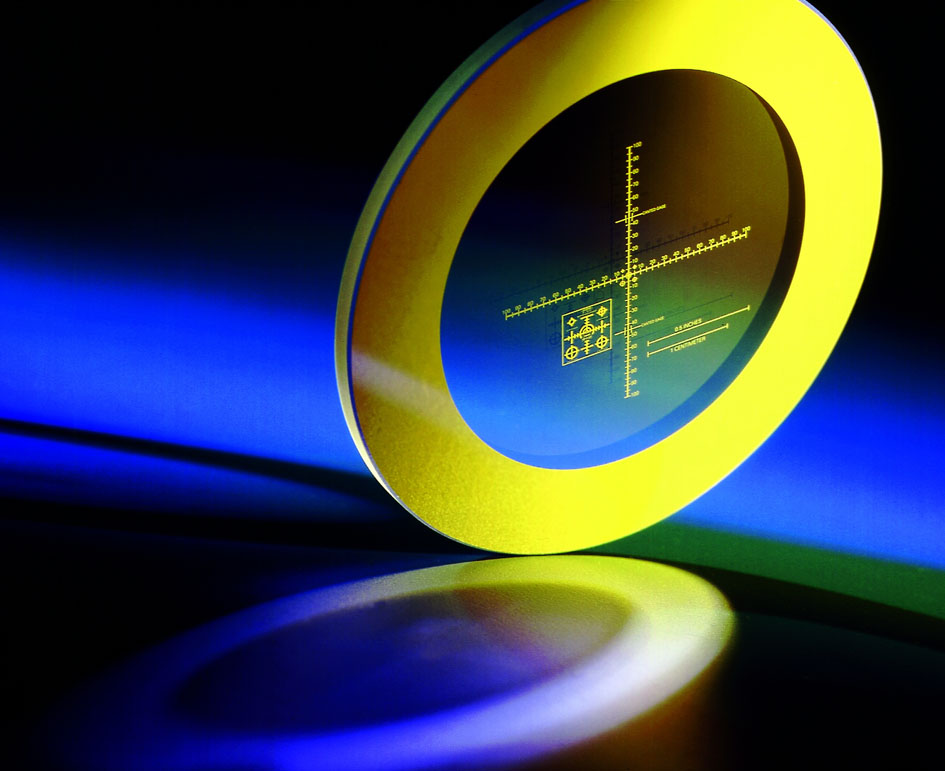

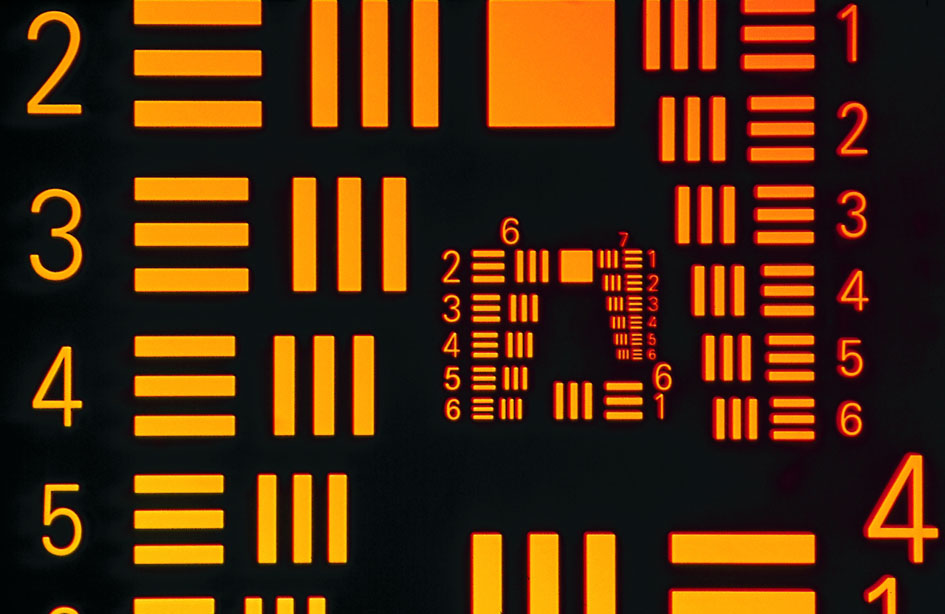

V roce 1991 byl uzavřen závod Zeiss v Geře. Tehdejší vedoucí pracovníci se rozhodli s využitím manažerského odkupu zachovat a dále rozvíjet na pracovišti Gera tradici optické výroby – zrodila se firma POG Präzisionsoptik Gera GmbH. Dnes zaměstnává podnik 140 pracovníků. Ti jednak vyvíjejí a vyrábějí individuální zákaznické díly, komponenty a přístroje přesné optiky pro celý optický spektrální rozsah. Tyto výrobky používají po celém světě zákazníci v odvětvích strojírenství, měřicí techniky, průmyslového zpracování obrazu, zdravotnické a laserové techniky, polovodičového průmyslu, letectví a kosmonautiky. Na druhé straně si podnik vydobyl mezinárodní renomé jako výrobce standardizovaných a zakázkových optických mikrostruktur, například ohniskových destiček, stupnicových kotoučů, zkušebních terčů USAF, mikroclon a kalibračních normálů. V této oblasti může POG realizovat celý vývojový a výrobní proces rovněž na vlastních pracovištích. „Výrobu mikrostruktur jsme před krátkým časem vybudovali s ohledem na technologické možnosti a velikost zpracovávaných substrátů. Bylo tedy zapotřebí nové zařízení pro konečné čištění,“ vysvětluje Jan Schubach, ředitel POG.

Požadavek nejvyšší čistoty

Optické mikrostruktury se vyrábějí převážně ze skla B 270 a z křemenného skla, ale také z keramických a sklokeramických materiálů. Konečné čištění, jehož úkolem je odstranit prach, nejjemnější zbytky lešticích prostředků a otisky prstů, se provádí jak u neopracovaných substrátů, tak po strukturování a potažení. Protože se na substráty zčásti nanášejí struktury o tloušťce pouhé 2 µm, existuje požadavek na čistotu: žádné částice větší než 1 µm. Řešení pro tyto velice náročné čisticí úkoly vyvinula firma POG společně s externím poradcem a projednala s různými výrobci zařízení.

Flexibilní čisticí zařízení místo několika specializovaných

„Jednalo se přitom o různé koncepty čištění pro speciální aplikace, například čištění masek nebo čištění určité konfigurace substrátů v polovodičovém průmyslu. Abychom splnili své cíle, potřebovali bychom pravděpodobně tři různá zařízení. Proto jsme se obrátili na UCM. Od tohoto výrobce zařízení již jeden čisticí systém v podniku máme a také náš poradce měl s touto společností dobré zkušenosti z jiných projektů,“ popisuje Jan Schubach. Ve spolupráci s firmou POG a jejím poradcem přepracovala švýcarská společnost UCM AG, podnik skupiny Ecoclean, svůj koncept zařízení a vhodně ho přizpůsobila. „Firma UCM přitom velice flexibilně reagovala na naše návrhy a vnesla do projektu čisticích zařízení pro optické odvětví vlastní bohaté zkušenosti,“ vzpomíná ředitel.

Ultrazvukové čisticí zařízení je vybavené celkem jedenácti stanicemi, z toho sedmi ponornými vanami. Ty jsou zkonstruované pro následující procesní kroky: Nakládání za mokra, čištění vícefrekvenčním ultrazvukem (40 a 80 kHz), čištění megazvukem, proplach, jemný proplach, infračervené sušení na taktovaném dopravním pásu a vykládání.

Nakládání za mokra a všechny čisticí a proplachovací procesy se provádějí s demineralizovanou (plně odsolenou) vodou. Podle čisticího programu je voda z proplachu vedena v kaskádě, vylévána nebo přiváděna do odděleného odtoku. To přispívá k vysoké kvalitě čištění, stejně jako čtyřstranný přetok u všech van, vyvinutý firmou UCM. Čistící, popř. proplachovací médium je přiváděno do van zespodu, je dopravováno nahoru a pak přetéká na všech stranách. Tím se okamžitě vynášejí z vany odstraněné nečistoty. To na jedné straně brání zpětnému znečištění dílů při vyjímání a tvorbě míst hromadících se nečistot ve vanách. Na druhé straně pak probíhá intenzivní a rovnoměrné opracování substrátů.

Další zvláštnost vykazují proplachovací vany. Zde se voda čerpá do vany s tak vysokým tlakem, že vznikají turbulence. Ty ve spojení s pohybem materiálu stačí k tomu, aby propláchly substráty bez podpory ultrazvuku. Aby bylo možné rychle a jednoduše reagovat i na budoucí přísnější požadavky, byla připravena pozdější integrace ultrazvukových zařízení a řídicí techniky.

Plně automatické čisticí procesy v čistém prostoru

Čisticí zařízení je integrované v čistém prostoru. Čištěné, až 25 cm velké substráty jsou ve speciálních kazetách ručně vkládány do přepravních rámů v zařízení. Pracovník pak vybírá vhodný čisticí program pro dané díly. Ten je uložený v řídicím systému zařízení a obsahuje informace o tom, do kterých stanic je třeba najet, a také parametry zpracování v jednotlivých vanách, například výkon a frekvenci ultrazvuku nebo dobu prodlevy. Aby byla přesně dodržena definovaná doba zpracování v příslušné stanici, umožňuje flexibilní řízení zadávat „přednostní časy“. „V současné době pracujeme s deseti programy pro různé substráty a dosahujeme při všech čisticích pracích hned od začátku vynikajících výsledků. Čisticí systém funguje od předání v březnu 2015 bezchybně. Nevyskytly se ani ‚dětské nemoci‘, které jsou u tak komplexních zařízení jinak obvyklé,“ informuje spokojeně Jan Schubach.

Autor: Doris Schulz